Sulla strada del plasma

Flusso continuo di materiale con il processo al plasma a bassa pressione integrato

Oggi la tecnologia del plasma a bassa pressione è già presente in molti settori. Nella realizzazione di prodotti per la scrittura e nell’industria della verniciatura, nei processi di adesione per incollaggio e di impregnazione, nonché nella stampa e nel rivestimento di componenti; viene inoltre utilizzata per la pulizia ultrafine e per l’attivazione di superfici metalliche e polimeriche.

Unità con dimensioni della camera progettate in modo ottimale e brevi tempi ciclo consentono al processo di vuoto di funzionare in linea e di implementare un flusso di materiale anche dopo l’inserimento del trattamento al plasma sottovuoto. Nel caso di processi di produzione per i quali viene trattato un pezzo alla volta, è necessaria una soluzione completamente automatizzate e sviluppata in modo che la durata del trattamento al plasma non rappresenti un collo di bottiglia nel processo complessivo. Per questo motivo, Plasma Technology ha sviluppato il concetto di “campana plasma”, che nella versione più piccola ha le dimensioni di un pacchetto di sigarette mentre la più grande è in grado di contenere l’intera plancia di un cruscotto per auto.

Sotto la campana plasma

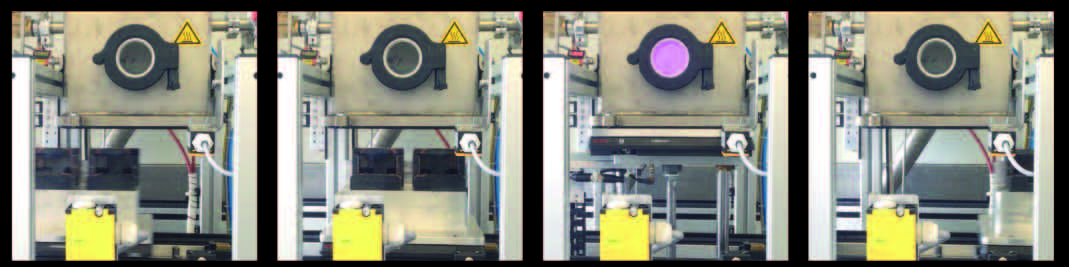

In questo tipo di impianto la camera per il vuoto è formata da una campana appositamente progettata e dal pallet di supporto del pezzo, eventualmente opportunamente modificato. Quando il pallet è in posizione avviene un moto relativo verso la campana e non appena i due si toccano formando perimetralmente la necessaria tenuta per il vuoto si avvia automaticamente il processo.

A seconda dell’applicazione, il sistema può essere progettato in modo tale che la base che porta i pezzi sia spinta verso l’alto tramite un cilindro pneumatico oppure che la campana venga abbassata. Ad esempio, in una tavola rotante che viene utilizzata per l’incollaggio, il supporto che alloggia i pezzi viene sollevato verso la campana e il processo di attivazione – evacuazione aria, trattamento al plasma e successiva ventilazione – avviene in meno di dieci secondi. Un altro tipo di sistema estremamente efficiente prevede un cassetto in cui sono posizionate le singole parti su vassoi attrezzati, cremagliere speciali o simili. Poiché i pezzi vengono deposti verticalmente o orizzontalmente e non da un movimento di scorrimento, non si generano particelle di abrasione di sorta che potrebbero accumularsi sulle superfici dei componenti. In tal modo si ottiene una soluzione intelligente per alimentare pezzi critici senza causare abrasioni di alcun genere.

Appena il cassetto viene inserito nella camera di trattamento il processo viene avviato. Anche in questo caso il volume della camera e la capacità di pompaggio vengono selezionati per l’applicazione specifica in modo da minimizzare i tempi ciclo. Il pannello di controllo intuitivo e semplice da utilizzare può memorizzare tutti i parametri per il trattamento di pezzi diversi. L’operatore deve solo selezionare il prodotto attualmente in produzione.

Un solo passaggio

Le unità a doppia porta sono state sviluppate per garantire un flusso univoco del materiale oppure per realizzare il trasferimento da una camera grigia ad una camera bianca. Con questo modello, il volume in cui avviene il trattamento plasma funziona come un passavivande ed il sistema di controllo permette l’apertura di una sola porta alla volta per evitare contaminazioni. L’operatore o il sistema di movimentazione inserisce i pezzi dalla zona grigia e fa iniziare il processo. Una volta terminato, è possibile aprire solo la porta della camera nella zona pulita per rimuovere le parti attivate. Se la porta è stata richiusa dopo che le parti sono state rimosse, il processo successivo – caricamento, evacuazione, trattamento al plasma, ventilazione – può ripartire.

Poiché il plasma neutralizza la carica elettrostatica sulle superfici di plastica, il sistema può anche essere utilizzato per pulire particelle contaminanti presenti sui pezzi.

Non appena le cariche elettrostatiche vengono eliminate, le particelle non sono più legate alle superfici e possono essere rimosse semplicemente mediante un flusso mirato di aria durante la fase finale di ventilazione della camera, e convogliate opportunamente ad uno scarico. In questo modo solo i pezzi perfettamente puliti e attivati entrano nella zona pulita, mentre tutti i contaminanti vengono eliminati.

La tecnologia del plasma a bassa pressione non è solo adatta per il trattamento di pezzi singoli o impilabili, ma è anche ideale per pezzi sfusi convogliati tramite vibratori. Infatti grazie al vuoto presente nella camera tutte le superfici sono attivate uniformemente.

Esclusione della velocità di centrifuga

Se la densità dei pezzi nel sistema di alimentazione è molto alta, viene utilizzato un sistema a un tamburo rotante, che ruota lentamente ma in maniera continua durante il processo al plasma. Per semplificare il riempimento e lo svuotamento dell’unità, Plasma Technology ha sviluppato un sistema a tamburo rotante completamente automatico. Nella posizione di caricamento, lo sportello dell’unità è aperto e può essere riempito con la quantità ottimale di parti necessaria. Quindi il tamburo rotante e l’unità vengono chiusi automaticamente e viene avviato il processo. Una volta effettuato il trattamento, il tamburo rotante si posiziona in modalità di svuotamento, cioè con l’apertura del tamburo rivolta verso il basso. La parte inferiore della camera viene aperta e le parti cadono su un nastro trasportatore o in una odette. Anche in questo caso il flusso di materiale è semplice ed efficiente e le parti appena trattate vengono inviate alla fase di lavorazione successiva.

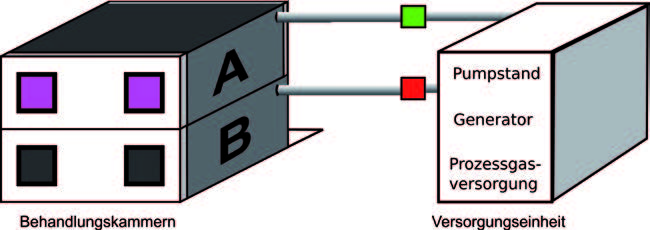

Un altro concetto di sistema è costituito da unità a due camere funzionanti alternativamente. In questo modo, mentre i componenti vengono trattati nella camera A, la camera B viene scaricata e ricaricata con nuovi pezzi. Non appena il processo nella camera A è terminato i sistema di controllo abilita l’apertura delle porte permettendone lo scarico mentre inizia il nuovo processo nella camera B e così via. Questo stesso concetto si può applicare anche ai sistemi a doppia porta.

Questo sistema riduce ulteriormente il tempo ciclo e aumenta il volume utile nella camera di trattamento. Le due camere possono essere azionate in modo completamente automatico, se i componenti vengono alimentati nella camera B, ad esempio tramite un bypass sulla linea di movimentazione pezzi. Dopo il processo al plasma i due flussi di materiale vengono riuniti e i componenti vengono traferiti alla fase di produzione successiva. Il principio push-pull consente di azionare entrambe le camere a vuoto con una sola pompa ed un’unica unità di regolazione. Presupposto indispensabile per lo sviluppo di questi sistemi evoluti è la voglia dare alle idee lo spazio necessario e cercare sempre nuove soluzioni in modo che, oltre ai sistemi standard, possano essere sviluppati progetti ad hoc per ogni necessità del Cliente.